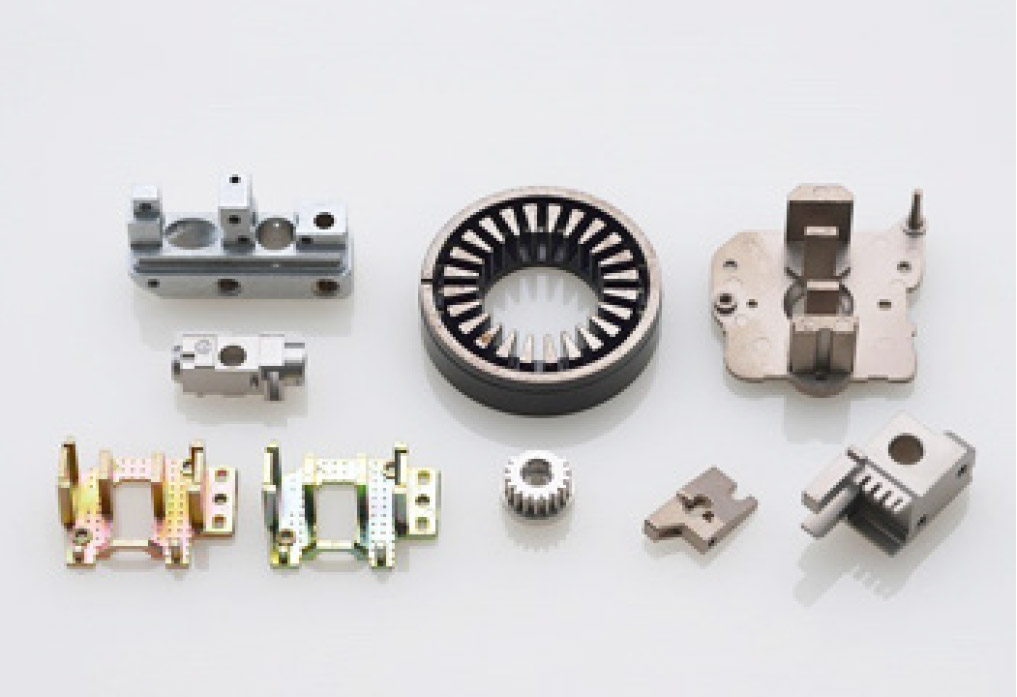

MIM事業

金属射出成形MIM提案

- 一般的なMIMでの製造寸法は30mm以下に対して、弊社は50mmクラスが可能で、品質も良好です。

-

通常よりも大きいサイズのMIMが可能

類似形状のサイズ違いの小~大まで対応可能です - 弊社のMIMは成形品なのに抜き勾配ゼロ設定が可能です

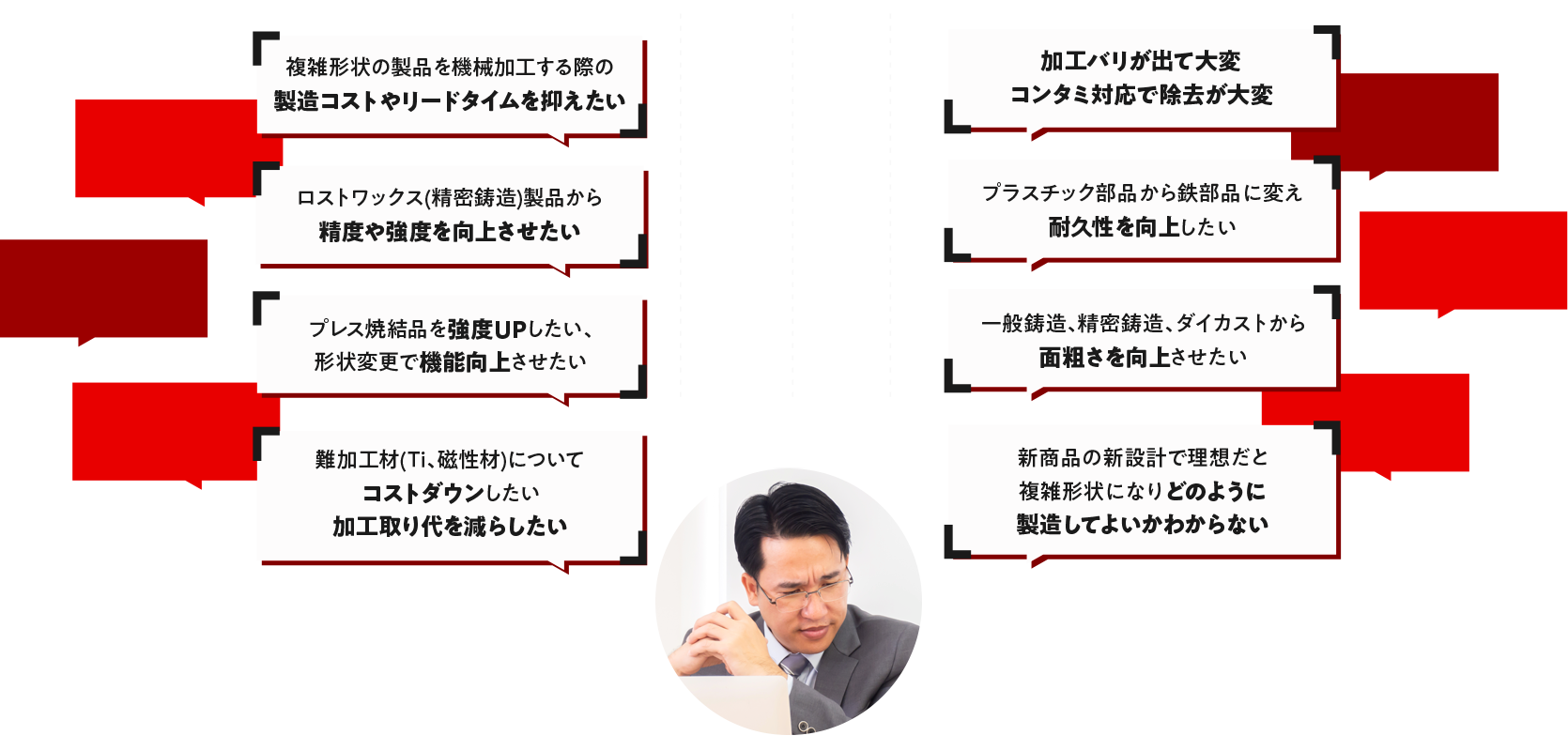

材料歩留まりが良い製法;金属射出成形(MIM)製法のご提案で、複雑形状、箱形状、筐体関連、中ぐり・中空形状、貫通してない・止め穴形状など、加工量が多い形状でも材料ロスを防ぎ、リードタイム・コストを抑えるご提案をいたします。

耐久性

高付加価値材料による差別化(耐熱、耐食、耐摩耗)で部品劣化などを防ぎ耐久性向上が可能です。

精度

鋳造、ダイカスト、一般プレス焼結より精度が良くて、面粗さが良いなど、高精度なモノづくりが可能です。

素材

鉄系材料に特化した粗材提案製造が得意です。ASTM規格を満たしたTi-64材や、他製法では難易度が高い材料を素材からご提案いたします。

(難削材、溶製材で作りにくい材料、チタン、耐熱鋼、工具鋼など)

品質

高品質、信頼性を求められる分野、特に重要保安・医療分野でのモノづくりが得意です。

複雑な形状で難易度の高い製品は弊社にお任せください。弊社が自動車部品製造で長年培ってきた技術ノウハウを駆使し品質が高く摩擦摩耗に耐えられる製品づくりをご提案いたします。

ISO、IATF取得済み

時間短縮切削加工からの

製造LT圧縮

機械加工ではコストやLTがかかる複雑製品の製造コストを抑えることができます。

省力化・無人化 ロボットによる組立、

部品圧入仕様

ランニングコスト削減

形状を複雑にして機能をプラスして相手部品、組立の簡素化難加工(Ti、磁性材)についてコストダウンを実現できます。

品質、歩留まり向上

体内留置可能なスペックのTi材料、安定した品質供給、精鋳など他製法に対して精度品質向上、大きい寸法の製品で、複雑な形状を有している部品の精度品質が高い。また、厳しい熱処理仕様で品質が向上し安定した部品供給を実現することができ余分に製品をつくるコストを削減に寄与します。

耐久性向上

自動車部品で培ったトライボロジー技術で材料の提案・材料評価で、耐久性向上を提案します。また、プラスチック部品から鉄部品への転換で耐久性の向上を対案いたします。

VA・VE提案

切削加工品からコストダウンできることができかつ大量生産を実現。新商品の複雑部品をMIM製法で製造が可能。対応可能なサイズが幅広く、小~大(目安10~100mm)までの部品を大量生産でも一環で対応可能です。

グリーン対応

ISO14001を取得し、カーボンニュートラルへ向けた取り組みも進めています。IMDSやケムシェルパなどの環境負荷物質に対する取り組みへも対応可能です。

特殊規格対応

ISO9001だけでなくIATF16949も取得し、熱処理監査、特殊特性管理(例えば重要保安部品など)、部品清浄度管理・コンタミ管理などの実績があり、その要求にこたえるモノづくりが可能です。

他類似技術より

低コスト・高精度

| MIM | 機械 加工 |

プレス 加工 |

プレス 焼結 (PM) |

ダイ カスト |

ロスト ワックス |

|

|---|---|---|---|---|---|---|

|

寸法 精度 |

0.5%程度 |

高精度な |

±1%程度 |

加工方向の |

±1%程度 |

±1%程度 |

|

形状 自由度 |

中空形状可能 |

3D形状可能だが |

中空形状 |

2.5次元 |

3D形状は |

小型・薄肉 |

|

生産 コスト |

大ロットで |

複雑部品は |

量産に最適 |

量産に優れる |

工程が少なく |

量産での |

|

材料 選択幅 |

全ての |

難削材以外は |

流通のある |

多くの難削材 |

低融点金属 |

超硬など |

| 材料種 | 材質名 | 量産 | 開発 | 特徴 | |

|---|---|---|---|---|---|

| 鉄鋼材料 | 低合金鋼 | Fe-2Ni-C | ● | 高強度、高靭性 | |

| Fe-Cr-C | ● | 高強度、低摩擦 | |||

| SNCM630 | ● | 耐衝撃 | |||

| SCM415 | ● | 耐衝撃 | |||

| ステンレス鋼 | SUS316(L) | ● | 耐食 | ||

| SUS304 | ● | 耐食、非磁性、耐熱 | |||

| SUS444 | ● | 耐食、電磁気特性 | |||

| SUS420J2 | ● | 耐食、高強度 | |||

| SUS440C | ● | 高強度 | |||

| SUS410 | ● | 電磁気特性 | |||

| SUS430 | ● | 耐食、高強度 | |||

| SUS630 | ● | 耐食、高強度 | |||

| SUSXM27 | ● | 高強度、低アレルギー | |||

| 軟磁性材料 | パーマロイ | ● | 軟磁性 | ||

| Fe-2Ni | ● | 軟磁性 | |||

| Fe-8Ni | ● | 軟磁性 | |||

| Fe-3Si | ● | 軟磁性 | |||

| 純Fe | ● | 軟磁性 | |||

| パーメンジュール | ● | 軟磁性 | |||

| 低熱膨張材料 | コバール | ● | 低熱膨張 | ||

| インバー | ● | 低熱膨張 | |||

| スーパーインバー | ● | 低熱膨張 | |||

| 耐熱鋼 | SUH310 | ● | 耐熱性 | ||

| インコネル625 | ● | 耐食、耐熱性、耐酸化 | |||

| 超硬合金 | ● | 高硬度、耐食 | |||

| ヘビーアロイ | ● | 高比重 | |||

| ナイモニック90 | ● | 耐熱性、耐食性、高抗クリープ | |||

| 工具鋼 | SKD11 | ● | 耐衝撃、耐熱、耐摩耗 | ||

| SKH51 | ● | 耐摩耗 | |||

| 非鉄金属材料 | チタン | 純チタン | ● | 耐食、高強度、軽量 | |

| 64チタン | ● | 耐食、高強度、軽量、生体適合性 | |||

| 銅 | 純銅 | ● | 耐食、導電率、熱伝導、抗菌 | ||

| キュプロニッケル(白銅) | ● | 耐食、導電率、熱伝導、展延性 | |||

| オリジナル材料 | 問合せ下さい | ● | ご要望に応じて材料の開発も可能です | ||

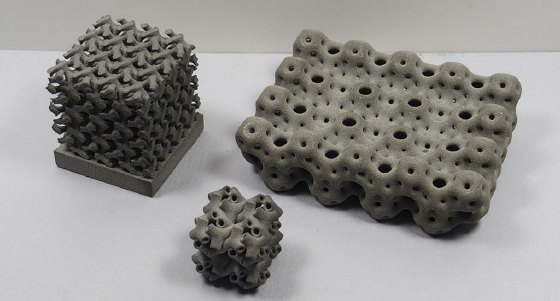

試作対応の仕様

対応材質

SUS316,SUS630、

純チタン、チタン合金

製品サイズ

目安

SUS316:45×45×120 mm以内

SUS630:40×40×120 mm以内

寸法精度

15 mm越え ±2%

15 mm以内 ±0.3mm

面粗さ

Ra 3 – 15 µm

試作納期

2 – 4週間程度

このような人におすすめです。

- ・まずは機能評価したい

- ・モックアップサンプルとして金属部品が欲しい

- ・一品モノ、または極少量の試作品を作りたい

- ・とりあえず金属の部品を作りたい、金属の試作品が欲しい

- ・MIMだと金型代が高いし、初回の少量はとりあえず3Dプリンターで

- ・候補形状が複数あるが、どれも金属部品で作って検討したい

採用が

加速している業界

医療

- ・内視鏡、手術器具

- ・検査装置

- ・インプラント

精密機器

- ・カメラ、スマホ、PC

- ・家電製品

- ・時計、メガネ部品

レジャー

- ・ギア部品

- ・工具部品

防犯・

住宅関連

鍵・家具金具

産業機械

- ・ガスタービン

- ・軸受、ボールねじ

- ・ロボット、センサー

自動車部品

- ・フィルター

アクチュエーター - ・内装部品

- ・重要保安部品

航空宇宙

- ・OA機器部品

- ・半導体

水素関連事業

- ・水素燃料エンジン

- ・水素ステーション

- ・脱炭素

喜びの声を続々いただいています

実際の導入事例・企業様

コスト削減に成功

複数の部品を組み合わせて1つの部品に組み立てていたものを、形状自由度の高いMIM製法を導入することで、設計変更で5つの部品を一体化し、組立工程の削除、コスト削減ができました。また最適形状での設計、軽量化も実現しました。

難削材のラインナップでは、加工費の削減も可能です。

耐久性が向上

MIM材は溶製材に近い機械特性を有しており、他製法に比べて滑らかな面性状をしている為、部品の強度向上、ユニットの長寿命化に寄与します。

自動車の重要保安部品や過酷な環境下で使用される製品へ採用されています。

不具合なしの品質保証

弊社はISO・IATFなど各種認証を取得してます。自動車業界で培ってきた「不具合品を流出させない」管理体制で、小ロットから大量生産まで変わらない品質保証を実施します。

お客様の工程不具合の削減、製品不良の削減に寄与します。

自動車・防衛・医療・産業機器・EV関連

多くの企業様より

ご依頼いただいております

よくあるご質問

MIMの市場規模は?

21度の国内市場は170億円、スマートフォン関係部品を大量に生産している中国は1,740億円、

世界全体では3,300億円と推測されます。MIMは金属部品を作るための工法ですので、特定の分野に

限定されません。市場の成長率は5~10%/年です。

原料とバインダーは

購入品ですか?

バインダーには、

何を使っていますか?

混練後のペレットは

どのように作りますか?

成形後、製品部以外の不要な

材料(スプル、ランナ等)は

リターン材として再使用すると

聞きましたが具体的な方法は?

多く使用されている材種は?

最大月産数量は?

電動化関係部品の

事例はありますか?